登录

登录

返回

返回

在迈向可持续未来的过渡期,电动汽车(EV)正在不断发展的绿色能源领域中发挥着关键作用。由于技术进步、经济实惠,加上政府对绿色能源计划的支持,电动汽车销量一直呈指数级增长。

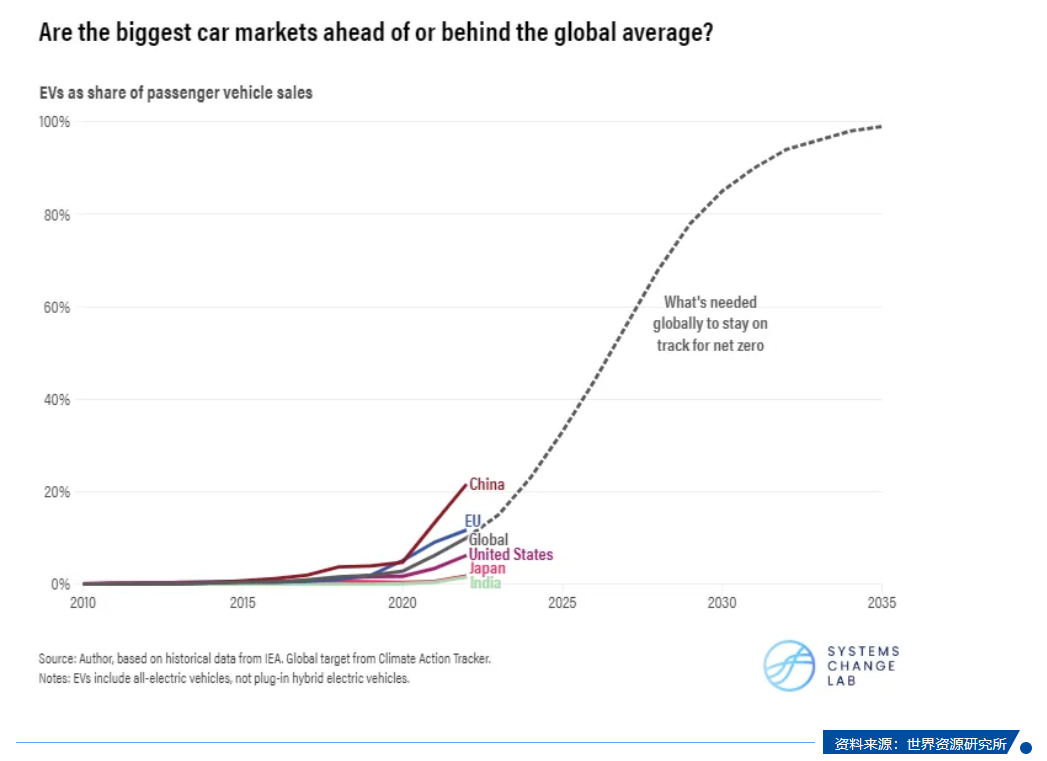

根据世界资源研究所(数据摘自国际能源署)开展的研究分析,在2022年全球销售的乘用车中,10%为纯电动车,相比五年前增加了10倍。挪威的纯电动车销量占乘用车销量的80%,位居世界第一,其次是冰岛(41%)、瑞典(32%)、荷兰(24%)和中国(22%)。

中国是全球最大的汽车市场,地位不容小觑。2022年,中国的电动汽车销量超过世界其他地区的总和。中国还对电动汽车制造开展战略投资,中国消费者可选的电车类型高达300多种。

相比之下,欧盟(12%)和美国(6%)的电动汽车销量占乘用车总销量的比例较低。尽管如此,这两个市场也处在快速增长中。在美国,市场领导者特斯拉于2023年大幅降价,这为竞争对手施加了压力,使它们也不得不考虑降低销售价格。2023年,新款电车的平均价格降幅达22%,降至50,683美元。在美国,电车与其他车型之间的平均价格差距低于3,000美元。目前,当汽车制造商正在摸索发展道路之时,美国电车的供应已超过需求。

资料来源:世界资源研究所

资料来源:世界资源研究所

电车成本、一次充电里程以及电池充电时间等因素都会影响电车的发展。专家预测,当电车的购买、持有和运营成本低于传统燃气汽车时,电车技术将达到临界点,并迎来迅速发展。

随着电车需求的持续增长,而电池组是电车运作的核心组件,因此对电池组的深入研究也变得势在必行。目前,锂离子电池组(LIB)是在电动汽车中广泛使用的电池类型,具有高能量密度、高电压、高稳定性、低重量和长使用寿命等特征。

本文探讨了电动汽车的发展趋势、电池组的关键作用以及LIB制造的复杂性,同时讨论了为何机器视觉检测和人工智能(AI)对行业变革起到至关重要的作用。

电动汽车和锂离子电池发展趋势

根据Grandview Research的研究,电动汽车的普及推动了全球LIB产量的显著增长。据估计,2023年LIB的全球市场规模为544亿美元,预计2024年至2030年的复合年均增长率(CAGR)为20.3%。

各国政府和相关行业正通过激励措施,优先考虑向可持续和环境友好型交通工具的转变,从而为实现气候目标提供支持。在此背景下,电动汽车需求也随之增加。LIB已成为奠定这场汽车革命的基石。LIB电池为电动汽车提供动力,满足里程和性能需求,使其能够与传统内燃机汽车竞争。

电池组的关键作用

电池组是每辆电动汽车的核心,这一重要组件不仅决定了汽车性能,也决定了汽车的行驶里程。每个电池组由模块组成,而模块则由与常见AA电池类似的单体电池组成。

LIB是当前电动汽车电源的黄金标准,因此这些电池的制造和检测显得尤为重要。正如《电动汽车电池创新专题报道》技术简报中所解释的,考虑到技术成熟且制造成本较低,大多LIB使用的是圆柱形电池。自2008年以来,电动汽车LIB电池组的平均成本下降了89%,从1,355美元/千瓦时(kWh)降至2022年的153美元/千瓦时,预计到2026年将进一步降至100美元/千瓦时。

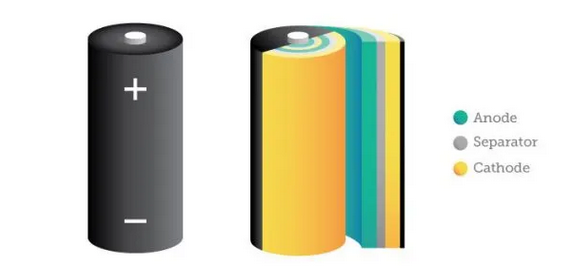

圆柱形电池是首批大规模生产的一种锂电池类型,由阳极、隔板和阴极片夹在一起,然后卷起构成圆柱形。这种形状使电池能够承受更大的内部压力而不变形,因此非常适合自动化制造。

锂离子电池内部构造。

锂离子电池内部构造。

然后,电池单元被装在翻盖塑料外壳中,组成一个模块。然后将多个模块组成电池组,为电动汽车输送动力。每辆车需要数百至数千个电池单元,电池组是最终决定车辆重量和费用的关键决定因素。

Alan Eddy是系统集成商Tensor ID的首席技术官,该公司与业内顶级锂离子电池制造商和顶尖电动汽车公司合作。“检查电车电池时,检查系统必须解决多重挑战,包括彻底检查每个电池单元是否存在锈迹或凹痕等问题。只要一个电池单元受损,整个电池组的寿命就会缩短”,Alan Eddy说道。

LIB制造和检验

LIB的制造过程十分复杂,涵盖从采购原材料到组装电池单元和最后的电池组包装等步骤。在此过程中,详细的质量检查对确保电池的效率和安全性至关重要。

检查贯穿电池制造的各个阶段,包括:

■ 检查用于制造电极(阴极和阳极)的箔片

■ 装配不同阶段的检查

■ 检查已组装完成的电池单元和模块

由于生产的可变性以及缺陷对性能和安全性的潜在影响,电池制造中的质量控制提出了重大挑战。识别内部缺陷(尤其是微观缺陷)是一项艰巨任务。这就是机器视觉和人工智能大显身手之处。

在电池制造背景下,机器视觉检测系统可通过无与伦比的准确性、速度和效率,分析复杂细节,从而提升电动汽车电池组的性能。优化质量检测可延长电池寿命和续航时长。

如果一辆电动汽车内置95千瓦时的电池组(例如特斯拉S型),每千瓦时的总成本为150美元,仅电池耗费的生产成本就高达1.43万美元。因此,综合考虑保修成本、客户满意度和品牌声誉等方方面面,电池质量都是电动汽车制造商的重要因素。

在Tensor ID,系统集成商创建了机器视觉系统,用于检测完整的电动汽车电池单元和模块,而机器视觉则可用于检测的任何阶段,包括制造和组装。Eddy说:“多年来,我们一直在供应条形码阅读器相机,来开展这些检测,但机器视觉检测所做的远不止这些。为实现自动化和提高效率,电池制造商需要从头到尾重新审视检测过程的每个环节。”

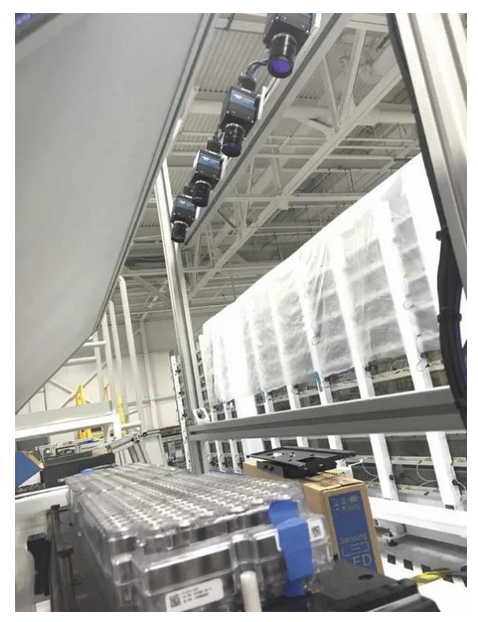

Tensor ID的视觉检测系统使用Teledyne DALSA面阵相机,逐个检测电池单元,因为在盖上翻盖外壳前电池单元就已完全组装好了。电池制造商关心的问题包括如何读取条形码、识别锈迹和凹痕以及确定极性。

改善了检测性能,并可识别锈迹。TeledyneDALSA的四台高分辨率相机用于检查电池模块。

因为每个电池单元是装在盒子里从供应商处运来,因此会部署一台机器人,每次取出一块电池进行检查。在将每个单独电池单元放入翻盖模块前,必须对其进行检查。为准确检查电池组,Tensor ID使用了四台Teledyne DALSA Genie Nano相机,用于捕捉从整个三英尺宽电池组中“拼接”的图像。

检查锈迹时,使用基于人工智能的软件平台对图像进行分类。“人工智能已变革了电池检测领域。由于电池单元具有会反光的光亮表面,因此锈迹特别难以识别”,Eddy说道。Tensor ID系统使用Teledyne DALSA Astrocyte AI训练工具,来训练人工智能模型,以识别锈迹和其他缺陷(如指纹或灰尘)间存在的差异。然后,该系统可识别并剔除任何存在锈迹的电池单元,这种材料侵蚀会损害电池的有效性。

除检查外,人工智能在优化电池性能方面也发挥着重要作用。人工智能驱动的算法可分析大量数据,对电池管理系统(BMS)进行微调,从而提高效率,延长电池寿命。在人工智能引领下,智能充电将对消费者产生实质性影响,使充电过程对电车司机而言更智能、更方便。

机器视觉检测对LIB的益处

准确度和精确度

机器视觉检测具有高准确性、高精确度,并且能为实现高质量标准提供支持。传统检测方法可能会忽略微小缺陷,但这些缺陷可能严重影响电池性能。与人工智能相结合,机器视觉系统能够检测极其微小缺陷(例如130微米的凹痕),大约相当于人类的发丝宽度。这确保检测过程中具有高准确度和高精确度。

效率和速度

机器视觉不仅能提高检测过程的准确性,还能提高效率和速度。自动化系统可快速分析大量电池,缩短生产时间、降低成本。这种效率不仅有益于制造商,也有助于提升电车生产的整体可扩展性。

安全性和可靠性

确保电动汽车的安全性和可靠性至关重要。机器视觉检测在实现这一目标上发挥着至关重要的作用,能够识别潜在缺陷,而这些缺陷可能会损害电池组的完整性,并影响电池的满充能力。机器视觉能够剔除劣质电池,避免其进入市场,这有助于提升电动汽车的整体安全性及电源可靠性。

电池和电动汽车未来趋势

随着技术的不断进步,电动汽车电池的前景一片光明。固态电池发展可提高能量密度和安全性,是值得关注的关键趋势之一。同时还将探索下一代材料,以改善电池性能和可持续性。目前,电动汽车的平均续航里程为219英里,但无钴电池的一次充电续航里程可达500英里。新的固态电池正在测试中,充电时间仅为七分钟。

除技术进步外,电池制造的可持续发展也是行业关注的重点,包括探索创新的电池回收方法,以尽可能减少对环境的影响,并采用循环经济方法,在新电池中回收利用旧电池材料。

结论

目前,交通运输产生的温室气体排放占全球温室气体排放量的27%;用电动发动机或混合动力发动机取代内燃机有助于减少全球污染。为成功实现向电动汽车的过渡,制造商了解他们必须专注于确保高质量的LIB,因为LIB是电动汽车中重要且昂贵的组件之一。

在电动汽车电池制造的动态发展过程中,机器视觉检测正作为一股变革力量涌现。来自Tensor ID的Alan Eddy总结说:“电动汽车电池的检查十分复杂;即使失败率仅为1%,也会导致严重的后果”。电池组不仅是电动汽车的“心脏”,而且也是供应电源的“发电站”。将人工智能精度与质量控制要求相结合,机器视觉可确保电池组的可靠、安全和高效运作。展望未来,人工智能整合、尖端电池技术发展以及对可持续发展的承诺有望重塑电动汽车行业,使之成为更清洁、更智能和更可靠的交通选择。

0

0

1349

1349

0

收藏

0

0

1349

1349

提交评论

相关内容

我的文章

我的文章

我的收藏

我的收藏

我的统计

我的统计

我的消息

我的消息

我的设置

我的设置